净化车间设计规范

2025-10-25

一、概述与设计原则

净化车间设计的目标是以工程手段控制空气中颗粒、有害气体和微生物等污染因子,满足工艺质量与人员安全的要求。核心设计原则包括:

- 以工艺需求为导向:先明确产品/工艺对洁净度、温湿度、静压和震动等的具体要求,再反向配置系统;

- 风险最小化与可维护性:优先考虑降低人员和设备对洁净环境的干扰,并确保系统便于检修、验证与更换;

- 流程化与人流分离:通过合理的动线与区域划分,将原料、生产、检验、包装、废弃物等流程分区,减少交叉污染;

- 冗余与可监控性:关键设备(如送风机、滤芯、监测仪器)应考虑冗余配置,便于在线监控与快速响应。

二、设计前的需求评估

- 明确工艺指标:洁净度目标(按项目需求用文字描述)、温湿度范围、容许的震动与电磁干扰水平、排风/废气控制需求等。

- 产能与布局需求:生产线长度、设备占地、物料出入频次、人员数量与班次。

- 环境与位置约束:场地周边污染源、建筑承载、地面承重与进出物流。

- 关键工序识别:将对洁净度影响最大的工序列为优先保护对象(如装配、涂覆、光学检测等)。

- 后期维护与扩展计划:设备寿命、滤材更换周期、未来产能扩展预留空间。

三、空间布局与区域划分

合理的平面布局是减少污染、提升效率的基础。

- 分区原则:按洁净要求由高到低设置缓冲区(例如:缓冲区→更衣间→一级洁净区→辅助区);

- 人流与物流分离:人员通道、原料进出通道、成品运输通道应物理分离或在时间上错开;

- 门禁与气闸:在不同洁净等级间设置气闸或缓冲区,控制开关频率并降低压力扰动;

- 视线与监控:关键工位布置可视或摄像监控点,便于监督操作规范与环境异常。

四、空气系统(HVAC)与气流组织

空气管理是净化车间的核心工程部分。

1. 气流类型对比(简表)

| 项目 | 层流(单向流) | 混流(非单向) |

|---|---|---|

| 颗粒控制能力 | 高(适合关键区域) | 中等(适合一般洁净区) |

| 能耗 | 相对较高 | 相对较低 |

| 对人员/门开影响 | 敏感 | 稳定性更好 |

| 适用场景 | 装配、光学检测等关键区 | 仓储、辅加工区 |

2. 送排风与换气次数

- 依据工艺需求设定换气率,关键区域采用更高换气率与更高效过滤;

- 送风方式优先采用天花均匀送风或层流送风,避免直接对工件形成剪切扰动;

- 合理设计排风口位置,避免洁净区内形成死角或回流。

3. 过滤系统

- 过滤采用多级过滤策略(粗效→中效→高效),关键区末端应使用高效过滤器;

- 过滤器的密封、面风速、边界封闭设计必须保证无旁路泄漏;

- 设定可执行的滤芯更换周期和压差报警阈值。

4. 压差控制

- 在不同洁净区之间通过静压差维持洁净空气由净向不净流动;

- 压差门槛需兼顾门打开造成的瞬时扰动与人机操作便利性。

五、材料、装修与设备选型

材料选择原则

- 低脱落、抗腐蚀、易清洁:墙面、顶棚、地面应选用平整、无渗缝、耐化学清洗的材料;

- 接口处理:墙地、墙顶节点采用圆弧或嵌缝处理,避免灰尘积聚;

- 可追溯与可替换性:设备与管线标识明确,便于后期维护与更换。

设备选型关键点

- 选择具有已知性能、便于维护的空调机组、风机与过滤器;

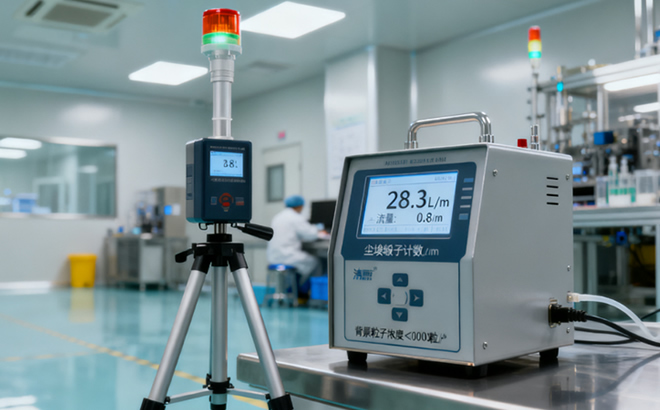

- 对于关键检测设备,应优先考虑能与楼宇/车间监控系统集成的型号;

- 电气、照明与纯净供气等公用工程需考虑冗余和隔离。

六、人员与作业控制

- 着装与更衣制度:在人员进入洁净区前通过更衣间与清洁流程(例如更衣、洗手、更换鞋套)降低人体带入污染;

- 作业规范化:作业流程、停留时间、设备操作规范应制度化并培训验证;

- 访客与维修管理:访客及维修人员应有专门路径与限制区域,维修前进行风险评估与清洁控制。

七、监测、验证与验收

- 环境监测:在线或周期性监测颗粒浓度、温湿度、压差与过滤器压差等关键参数;

- 测试与调试:送排风系统调试应包括风量测定、流场均匀性检查与压差确认;

- 验收文件:完整的设计图纸、设备清单、监测记录、调试报告与维护手册需整理归档。

八、维护管理与生命周期考虑

- 制定日常与周期维护计划:包含过滤器更换、风机维护、密封检查与洁净化学品管理;

- 备件与耗材管理:关键滤材、驱动件与监测备件应有最小库存与替换流程;

- 变更控制:任何工艺变更或设备改造应通过变更评估流程,评估对洁净度与流程的影响。

九、常见问题与工程对策(FAQ式)

- 门频繁开关导致洁净度波动:设置缓冲区或增加门控时间、采用快速卷帘门以减少扰动。

- 局部颗粒超标:检查局部风速、设备排放与人员操作,必要时安装局部排风或局部过滤单元。

- 维护导致产线停产风险:实行滚动维护与关键设备冗余配置,制定应急恢复流程。

十、工程交付清单(可直接用于项目管理)

- 设计图纸(平面、剖面、空调系统图)

- 设备与材料清单(含型号、供应商、维护周期说明)

- 调试与验收报告(含风量、压差、颗粒检测记录)

- 运行维护手册与培训记录

- 监测与报警配置说明

THE END