净化车间的标准

2025-10-24

一、概述

净化车间(洁净室)标准的核心目标是为特定生产或检测活动提供可重复、受控的空气与环境条件,以降低颗粒、微生物及其它污染物对产品质量和可靠性的影响。规范化的标准确保设计、施工、运行和验收可以被量化和验证,从而降低质量风险、提高可追溯性并便于长期管理。

二、标准框架与等级划分

净化车间的等级划分用于描述室内空气中可接受的颗粒浓度与控制要求。国际上通常采用体系化的分类方法作为技术依据(常见于行业通用标准框架),各类等级对应不同的控制难度与实施成本。等级划分同时影响设计参数(过滤效率、换气次数、气流型式)、验证方法和运行监测频率。

注意:具体数值和检验方法应依据项目适用的技术规范或客户要求进行最终确认;本文提供的是原则性与工程实施要点,而非替代任何正式技术文件。

三、关键技术指标

下面列出了影响净化车间性能的主要技术指标以及工程上常见的最佳实践。

1. 空气洁净度与颗粒控制

- 目标:控制室内悬浮颗粒(按粒径范围分类)以满足产品或工艺要求。

- 要点:选择合适等级的高效过滤器(HEPA/ULPA)并合理布置送排风口,保证无死角的气流覆盖。

2. 气流型式(层流 vs 湍流)

- 层流(单向流):常用于对颗粒控制要求高、局部清洁要求严格的生产区。

- 湍流(混合流):适用于对局部洁净度要求相对宽松但需整体空气置换的场景。

- 选型考虑:产品敏感性、洁净区尺寸、设备布局与人员活动。

3. 换气次数(ACH)

- 换气次数影响颗粒稀释与污染物移除效率。设计时应根据净化等级、工艺排放与工位密度确定合理范围。

- 实际设计需兼顾能耗与空调系统容量,采用局部净化或回风分区可以实现能效与洁净度平衡。

4. 过滤系统(初效、中效、高效)

- 多级过滤串联(预过滤→中效→高效)可延长高效过滤器寿命并降低维护成本。

- 高效过滤器需具备可检漏与更换便利性,安装后应做密封性能检测。

5. 差压与气流方向控制

- 通过建筑分区构建“正压/负压”级联(气流由洁净区向相对不洁区流动)以防止交叉污染。

- 差压值需稳定并配备报警,当偏离设定范围时触发运维响应。

6. 温湿度与热舒适

- 维持稳定的温湿度范围有助于工艺稳定与人员舒适,但目标值应根据工艺和设备耐受范围确定。

- 控制策略需兼顾除湿/加湿的瞬态控制与能效。

7. 表面与材料选型

- 地面、墙面、天花、窗台及设备外壳应选用低脱落、易清洁、耐腐蚀材料,避免表面粗糙导致颗粒滞留。

- 管线与暗槽设计应便于清洁、无积尘死角。

8. 人员与物料流线

- 明确人员进出流程、物料缓冲区与消耗品放置,避免人员带入污染。

- 设置分级更衣区、风淋/气幕等设施来降低进入洁净区时的颗粒冲击(视需求选配)。

四、设计与施工要点

- 前期需求分析:明确工艺对洁净度的具体要求、主要污染源、设备热量与产排放量,为空调与通风系统定基准。

- 分区与建筑布局:采用梯级洁净区布局(从更洁净到较不洁净),并预留维护通道与检修空间。

- 空调与排风系统设计:合理布置送/回/排风,避免送风死区;风道密封与保温要严格执行。

- 洁净过滤器安装与支撑:保证过滤器安装平整、密封良好,支撑结构应能吸收振动、防变形。

- 电气与照明:照明应减少热量贡献并便于清洁;电气设备预留适当防护与检修口。

- 施工管理:洁净区施工期间应采用临时洁净控制(如临时覆膜、密闭运输),并在竣工前进行彻底清洁与系统冲洗。

五、运行与维护要求

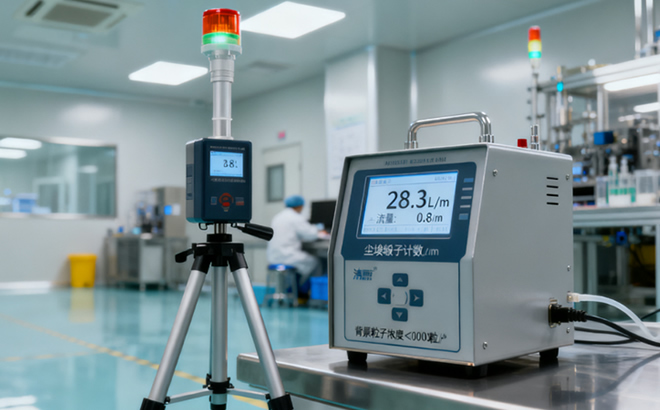

- 定期监测:包括颗粒计数、差压、温湿度、过滤器压降等;监测频率根据洁净等级与工艺风险确定。

- 预防性维护:建立过滤器更换、风机保养、风道清洁与密封检查的周期性计划。

- 人员培训与管理:定期培训操作规程、洁净服穿戴、入区行为规范及异常应对流程。

- 清洁程序:制定表面清洁与清洗流程(使用适当清洁剂、工具及频率),并记录执行情况。

- 变更管理:生产工艺或设备变更时,应评估对洁净环境的影响并更新控制措施。

六、验收与性能确认

- 竣工自检:施工方完成后进行基础功能检查(风量、风速、差压、过滤器安装情况等)。

- 性能测试:在洁净状态下进行颗粒计数、气流可视化检查、差压稳定性测试和温湿度控制测试。

- 运行观察期:将系统在典型工况下运行一定周期(根据项目要求),观察指标稳定性并记录。

- 问题整改与复测:对不合格项整改后复测,确认满足验收标准后形成验收报告。

- 交付文件:包含设备资料、调试记录、测试报告、维护手册与操作SOP等,便于长期管理。

说明:验收程序应与业主、设计与施工方事先确认验收项与接受准则,形成书面协议,避免后续争议。

七、常见误区与工程建议

- 误区一:只看换气次数而忽视气流分布 —— 换气次数高但气流布局差仍可能存在污染短路。

- 误区二:过滤器只按规格选型而忽略密封与检漏 —— 安装密封与现场检漏决定过滤效果。

- 误区三:忽视人员行为管理 —— 人员是持续污染的重要来源,制度与培训是长期有效的控制手段。

- 建议:在设计时优先做风险识别(污染源、关键工位),采取系统化的“分区 + 局部净化 + 严格物流”方案,能在可控成本下达到更稳定的运行效果。

八、项目查核清单

- 设计阶段:需求确认、等级划分、工艺热负荷评估、气流型式确认。

- 施工阶段:材料合格证、过滤器安装记录、风道密封测试记录。

- 调试阶段:送/排风量与风速记录、差压曲线、温湿度稳定性测试、颗粒计数报告。

- 运行阶段:监测计划、维护日志、人员培训记录、异常处置记录。

净化车间标准不是单一的数字或证书,而是一套系统工程:从需求定义、分区设计、关键设备选择、施工质量控制,到运行维护与持续改进,每一步都影响整体洁净性能。工程实施应以“可验证、可维护、可追溯”为原则,结合实际工艺需求制定切实可行的技术方案,从而在可控成本下保障产品质量与生产稳定性。

THE END