净化车间的作用与意义

净化车间是通过精确控制室内微环境(颗粒、温湿度、气流和压差)来保障生产过程稳定性和产品质量的重要空间。它不仅是质量控制的物理保障,也是降低不良率、提升产能利用、满足客户与行业要求的关键手段。本文从功能、关键指标、典型应用、设计与运行要点及维护策略等方面进行系统阐述,并提供实操性建议。

什么是净化车间

净化车间指采用空气过滤、送排风、压差控制、温湿度调节及严格管理制度等手段,把污染源降到可接受范围,以满足特定生产或检测过程对洁净环境的要求的受控空间。其目标是把外界或生产过程中产生的污染物(可吸入颗粒、微粒、气溶胶等)控制在可控水平,从而保证产品一致性与降低返工率。

净化车间的主要作用

1. 控制颗粒污染、提高产品良率

多数精密产品在制造或装配过程中对空气中颗粒物极其敏感。通过高效过滤与稳定气流,净化车间显著降低零件表面缺陷及功能失效风险,从而提升一次合格率与降低后道修复成本。

2. 提供稳定的温湿度与静电控制环境

温湿度波动会影响尺寸公差、粘接固化、材料性能等环节。净化车间通过末端处理和监测系统维持环境稳定,减少因环境波动引发的批次间差异。对易产生静电的场合,配合接地与离子风等措施,降低静电损害风险。

3. 保障关键工序的可重复性与一致性

通过把控微环境,关键工序(如精密装配、光学贴合、精密检测)能够在可重复的条件下运行,便于工艺优化、数据对比与质量追溯。

4. 降低交叉污染与风险传播

在多品类或多工序生产环境中,净化车间通过分区与压差管理,减少工序间或人员进出带来的污染物迁移,提升生产安全与清洁度分区管理的可控性。

5. 节能与成本控制的长期价值

良好设计与运行管理能够在保证洁净度的前提下降低能耗(如优化换气次数、回收冷/热能),从而在生命周期内为企业带来运行成本优势。

关键指标(运营关注点)

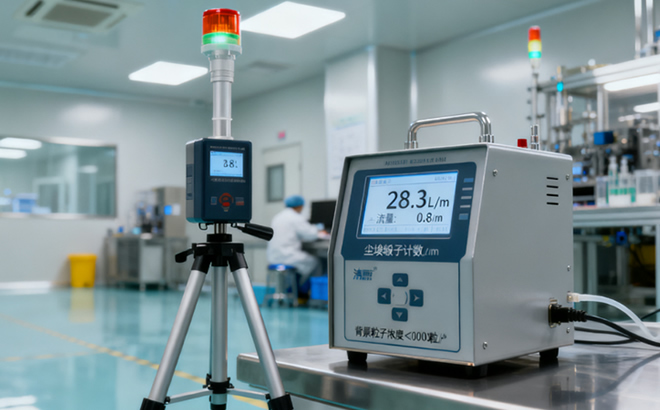

- 空气洁净度:以悬浮颗粒数量为衡量(不同粒径的允许浓度不同),用于判定车间是否满足生产需求。

- 换气次数/风量:影响颗粒稀释速度与污染控制能力。

- 正(负)压差:保证洁净区和非洁净区之间的污染阻隔方向正确。

- 温度与相对湿度:满足工艺与人员舒适性要求,常设监测与报警。

- 过滤效率与末端过滤器状态:定期更换和验证,避免过滤器饱和导致洁净度下降。

- 颗粒计数与微生物监测(如需):用于日常验证与趋势分析。

注:具体数值需根据行业特性与工艺要求确定,设计阶段应与工艺、质量和维护团队协同制定目标值与可接受边界。

典型应用场景

- 精密电子元器件装配与贴合

- 光学元件加工与检测

- 精密机械零部件清洗与组装

- 高精度测试测量环境

(避免在本文中涉及受限或敏感行业描述)

设计与运行要点

- 需求分析:明确产品对洁净度、温湿度、静电等的具体要求;划分功能区与人员流线。

- 分区与流线设计:设置缓冲区、换鞋/更衣区、物料进出通道,确保人员与物料路线最小化交叉。

- 气流组织:根据工艺选择层流或湍流送风形式,确定送排风口位置与风速分布,确保关键区气流稳定。

- 设备与过滤选型:选择合适风机、末端高效过滤器与过滤组合,并留出检修更换空间。

- 环境控制系统:配置温湿度控制、压差监测、颗粒自动监测与数据采集系统,支持趋势分析与报警。

- 运行管理制度:制定进出管理、清洁维护、物料处理、异常响应流程与记录模板。

- 验证与接收:通过颗粒计数、压差、温湿度等测试完成交付前验证,建立基线数据。

维护与检测

| 项目 | 频率 | 负责人 | 目的 |

|---|---|---|---|

| 颗粒计数监测 | 日常/周 | 质量或运行 | 监控洁净度波动,发现异常及时处理 |

| 末端过滤器检查/更换 | 季度/半年 | 维护 | 防止效率下降导致污染回流 |

| 压差校验 | 日常/周 | 运行 | 确保分区防护方向正确 |

| 温湿度校准 | 半年 | 维护/品质 | 保证监测设备准确性 |

| 清洁作业记录 | 每班 | 生产/清洁 | 可追溯清洁频次与效果 |

成本与效益评估

短期看,净化车间投入体现在建设与运行成本;长期看,通过降低不良品率、减少返工、缩短检修停线时间与提升客户满意度,能明显提高产能利用率和净利空间。制定投资回收模型时,应纳入良率提升带来的直接经济效益与品牌价值/客户保留的间接收益。

结论

- 净化车间通过对微环境的精确控制,直接影响产品质量和生产稳定性。

- 有效的设计应以工艺需求为导向,兼顾节能与可维护性;运行管理需要持续的监测与完善的制度保障。

- 在竞争日益激烈的制造环境中,净化车间不仅是技术投入,更是实现质量可控、降低全流程风险与提升企业竞争力的重要资本。

- 建议企业在规划时采用多部门协同的方法,定期以数据为依据进行优化改造,以确保净化能力与生产需求同步演进。