净化车间最小多少面积?

2025-10-23

没有“一刀切”的最小面积标准。净化车间的最小面积应由工艺功能、人员数量、设备占地、流线与缓冲区(更衣、物料区)等综合决定。本文给出一套可操作的计算方法、示例与参考区间,便于快速估算与优化布局。

一、先说明:为什么没有统一“最小面积”?

净化车间的用途差异很大:检验台、装配线、微电子加工、包装、无尘仓储等对面积、层高、气流组织和洁净度的要求各不相同。再加上设备尺寸、自动化程度与人员活动方式不同,因此无法给出单一的最小面积数字。设计应遵循“以功能为核心、以流程为导向”的原则,通过分解要素来计算所需净化面积。

二、计算思路(一步步拆解)

将车间总面积按功能模块拆解并合成:

[

A_{总} = A_{设备} + A_{人员} + A_{辅助} + A_{流线/通道} + A_{缓冲}

]

各项说明及建议取值范围如下:

- A_设备(设备占地)

- = 各生产/检测设备占地面积之和 + 设备维护/操作安全净空。

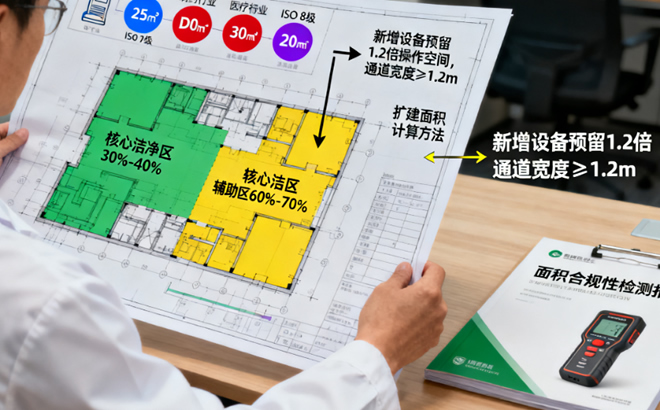

- 实务中常对每台设备的占地乘以放大系数(如 1.2~1.4)以考虑操作空间与维修通道。

- A_人员(人员活动面积)

- 根据人员工作方式(站立操作、坐席、来回走动)确定每人所需净空。

- 建议取值(仅供初步估算):

- 轻量办公/检测:2.5–4 m²/人

- 常规站立装配/操作:5–8 m²/人

- 需要搬运或多人协同的大型工位:8–15 m²/人

- A_辅助(更衣、物料、检验、设备机房)

- 更衣区、洁净区外缓冲区、物料中转、过滤机房等要单列,通常占比视工艺而定:5–25 m² 或按主车间面积的 10%–30%。

- A_流线/通道(通行与安全)

- 过道、消防通道与物料搬运线路,建议按净化区内部总面积的 20%–30% 预留;自动化程度高时可适当降低。

- A_缓冲(冗余与未来扩展)

- 为工艺变更、临时设备与扩容预留空间,建议初期预留 5%–15%。

三、快速估算公式

把上面拆分组合成一个操作性强的公式:

[

A_{总} = \left(\sum A_{设备} \times F_{eq}\right) + N \times A_{per} + A_{aux} + \alpha \times \left(\sum A_{设备} + N \times A_{per}\right)

]

其中:

- (F_{eq}) = 设备放大系数(1.2 ~ 1.4)

- (N) = 同时在岗人员数

- (A_{per}) = 每人活动面积(参考上文建议)

- (A_{aux}) = 固定辅助面积(更衣、机房等)

- (\alpha) = 流线与通道系数(0.2 ~ 0.3)

四、示例:小型检测/装配室

场景:单班 2 人,主要手工检验 + 一台中型设备(占地 6 m²),需要更衣间和物料缓冲。

步骤与取值:

- 设备占地:6 m²,取 (F_{eq}=1.3) → 设备占地预留 = 7.8 m²

- 人员:N=2,取 (A_{per}=6\ m²/人) → 人员占地 = 12 m²

- 辅助区(更衣与物料):A_aux = 6 m²

- 流线系数 α = 0.25 → 流线 = 0.25 × (7.8 + 12) = 4.95 m²

- 缓冲 10% 加成(可合并到最终值中)

合计:

[

A_{初步} = 7.8 + 12 + 6 + 4.95 = 30.75\ m²

]

加 10% 缓冲 → ( \approx 34\ m²)

结论:该小型净化车间建议初步面积约 30–35 m²,实际落地时需结合设备布置和气流组织微调。

注:此为示例估算,实际项目中应结合平面布置图与洁净等级、送排风要求进一步核算。

五、常见功能的参考最小面积

下面给出的区间是经验性参考值,仅用于快速评估与方案比对。实际面积需按前述计算方法确定。

| 功能/工位类型 | 参考最小面积(单工位/模块) |

|---|---|

| 单人检测/取样台 | 3–6 m² |

| 单人装配/操作工位(站立) | 5–10 m² |

| 小型设备工作间(含检修净空) | 8–15 m² |

| 小型组装线(2–4 人) | 20–40 m² |

| 更衣室(按班组) | 5–15 m²(视班组人数) |

| 物料缓冲/中转区 | 根据产能从 5 m² 起,常占主车间面积 5%–15% |

六、设计与节约面积的实用技巧

- 以工艺流程为导向:先画工艺与人员流线图,再布局设备与通道,避免交叉污染与多余通道。

- 模块化/集装箱式净化单元:对小批量或试验线,可优先选用模块化净化箱体,提高空间利用率并便于扩展。

- 合理选用自动化:自动化与立体物流可以减少人员数量和通道宽度,从而节省占地,但需在设备占地与维护空间间平衡。

- 垂直利用:使用更高的层高与立体设备布置(需注意气流组织与洁净度影响)。

- 流线紧凑但合规:尽量将更衣、物料进出、废弃物通道设置成标准化“单向流”,既节省面积也利于洁净管理。

- VAV 与能耗优化:在不影响洁净度的前提下,采用变风量系统与分区控制可以降低风量需求、减小机房与管道体积。

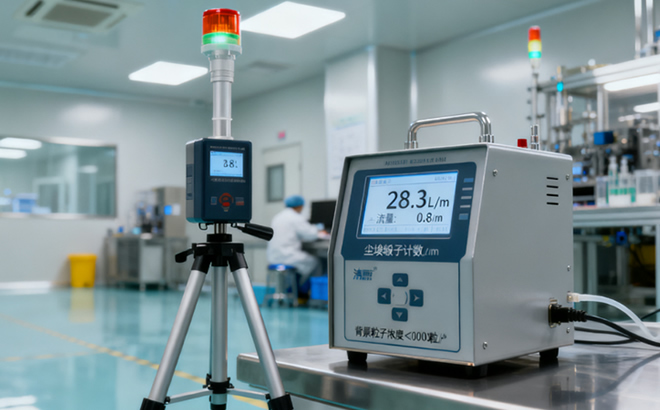

七、验收前应核对的关键项

- 设备布置图(含维护/更换空间)是否完整?

- 人员同时在岗数与最差工况是否覆盖?

- 物料进出、暂存、废弃流线是否单向且不冲突?

- 更衣区、楼梯/通道与消防疏散是否合规(按当地规范)?

- 是否留有扩展或改造余地?

八、要点归纳

- 没有统一的“最小面积”,必须以工艺功能、人员、设备和流程为基础进行设计计算。

- 推荐使用分解法:设备占地 + 人员面积 + 辅助区 + 流线 + 缓冲,按示例公式估算并结合现场布置校核。

- 小型净化室在合理布局下通常可控制在 20–40 m² 级别(视功能而定),但更复杂或多人协同的生产线须按实际核算。

- 在方案阶段,采用模块化单元、紧凑流线与自动化方案,可在保证洁净性能下显著节省占地。

THE END