净化车间降尘量标准

2025-10-27

概述

净化车间的“降尘量标准”是保证产品质量、控制污染风险和维持稳定生产环境的关键技术指标。本文从概念、常用指标、测量方法、分级目标、管理与检测频率、问题处置与优化建议等方面给出专业、可操作的指导,便于工程设计、运行管理快速把握核心要点。

关键概念与衡量指标

净化车间常用的降尘/洁净度衡量方法包括两类:

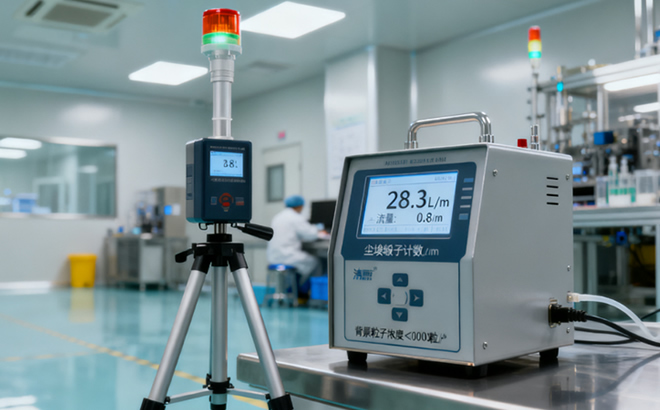

- 粒子计数(Particle Count)

- 单位:粒子数 / 立方米(或粒子数 / 立方英尺)

- 常关注的粒径阈值:≥0.5 µm、≥1.0 µm 等。

- 适合实时监测、评价空气中悬浮颗粒的浓度与波动。

- 质量浓度(Mass Concentration)

- 单位:毫克/立方米(mg/m³)或微克/立方米(µg/m³)

- 通过滤膜采样称重获得,反映空气中可收集的尘埃总量。

其他辅助指标:空气更换次数(ACH)、表面可沉降尘(沉降板/平板)、差压与风速、相对湿度与温度(影响粉尘行为)。

说明:不同行业和工艺对粒径敏感度不同。以电子、光学元件为例,对0.1–0.5 µm的粒子更敏感;一般装配类工序主要关注0.5–5 µm。

分级目标(行业常用的目标型式)

为便于工程应用与管理,建议采用“目标等级表述 + 对应控制要点”的方式,而非绝对单一数值(各项目应结合合同/产品要求或适用标准确定)。

示例分级(供参考):

- 超净型(极低颗粒风险)

- 适用对象:光学元件、精密微电子关键工序

- 目标要点:极低粒子计数(尤其是0.1–0.5 µm范围)、高效过滤(H13/H14或同效能)、严格人员与物料出入控制、层流或定向气流。

- 严格型(高要求过程)

- 适用对象:高精度装配、敏感检验

- 目标要点:低至中等粒子计数、定期质量浓度检查、较高换气次数、严格清洁作业规程。

- 常规型(一般电子/器械装配)

- 适用对象:一般组装、包装工序

- 目标要点:中等粒子计数、常规过滤(效率等级合适)、常态化的清洁与检查。

- 一般型(低敏感度场所)

- 适用对象:仓储、缓冲区等

- 目标要点:以维护环境整洁和防止明显污染为主,检测频率和控制强度较低。

注:以上等级用于快速沟通与方案制定;具体数值(如粒子数上限、mg/m³)应在项目阶段依据合同或行业标准确认,并在验证(验证/确认)环节完成量化。

推荐检测方法与频率

为了平衡成本与风险管理,以下是常见建议:

- 在线/连续监测(粒子计数器)

- 关键区(超净或严格型):24/7在线监测并设报警门限。

- 常规区:按班或按日巡检式监测。

- 定期采样(质量浓度 & 沉降板)

- 质量浓度:按月或季度采样并留档(用于长期趋势分析)。

- 沉降板/沉降皿:关键工序每日或每班次检查;非关键区按周或按月。

- 验证性检测(设施验收/整改后)

- 设计或重大改造后进行完整的洁净度验证(包括粒子计数、气流分布、换气次数测定等)。

管理要点与SOP(简明流程)

- 人员管理:按等级设定着装、出入流程与培训。

- 物料与工具:物料按洁净等级分区预处理(预清洁、专用推车等)。

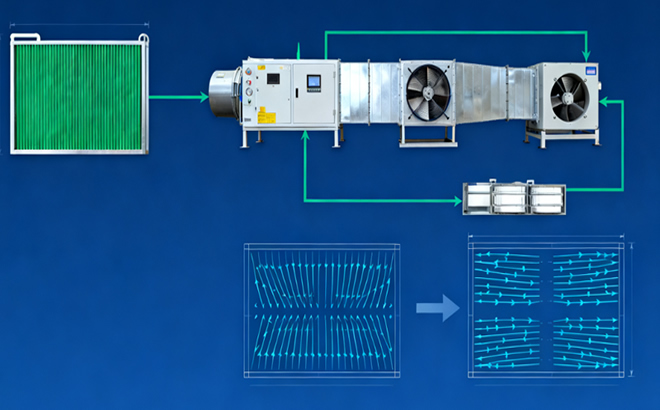

- 空调与过滤维护:定期更换过滤器并记录(预过滤—中效—高效三级维护)。

- 清洁作业:制定表面清洁频次与清洁剂/方法(无纺布、擦拭方向、干湿分开)。

- 监测与记录:建立数据档案,异常必须留痕、分析并形成纠正措施。

- 变更控制:任何设备/流程变更需先评估对洁净度的影响并更新SOP。

常见问题与处置建议

- 突发粒子超标:立即停止相关作业,排查人员/物料/设备来源,做短时密集监测并回溯记录,必要时进行全面净化(清洗+过滤器检查)。

- 重复性局部超标:检查局部气流死角、门体频繁开关、局部设备排放或磨损粉尘。

- 长期上升趋势:分析过滤器效率下降、密封性变差或清洁频次不足,制定长期维护计划。

数据可视化建议

- 趋势图:粒子计数与质量浓度的时间序列(周/月),用于展示管理效果。

- 对比表:不同洁净等级下的典型控制项对比(见下表示例)。

| 指标 / 等级 | 超净型 | 严格型 | 常规型 |

|---|---|---|---|

| 重点粒径关注 | 0.1–0.5 µm | 0.5–1.0 µm | ≥0.5 µm |

| 采样方式 | 在线+高频手检 | 在线/班检 | 班检/周检 |

| 过滤要求 | 高效过滤+局部层流 | 高效过滤 | 中高效过滤 |

| 空气更换次数(建议范围) | 高 | 中高 | 中等 |

| 人员/物料控制 | 最严格 | 严格 | 常规 |

结论

有效的降尘量标准不是单一数值,而是“测量指标 + 分级目标 + 管理制度 + 持续验证”的综合体系。建议在项目初期明确洁净等级目标、量化可测指标并写入合同与SOP;运行阶段通过在线监测与周期性采样形成数据闭环,以证据驱动的方式持续优化。

THE END