净化工程是干什么的?

净化工程,通俗地说,就是通过设计、施工与管理,创造并维持符合特定洁净度、温湿度、气流与压差要求的室内环境。它广泛应用于电子、半导体、精密制造、食品加工、化工实验、光学、科研试验以及高端装配等行业,目标是控制空气中颗粒物、微生物、温湿度与有害气体等因素,以保证产品质量、安全与过程稳定性。

一、净化工程的核心目标与作用

- 颗粒控制:降低单位体积空气中的尘埃粒子数量,满足洁净度等级要求,降低制程缺陷率。

- 环境调控:稳定温度与相对湿度,避免热胀冷缩或静电问题影响产品或工艺。

- 气流管理:设计合适的送排风与压差体系,防止污染源扩散、实现洁净区与非洁净区分隔。

- 污染防护:控制化学性或生物性污染(如挥发性有机物、微生物等),保护人员与产品安全。

- 节能与运行成本控制:在保证洁净度的前提下,优化系统运行策略,降低能耗与维护成本。

二、典型净化工程的组成要素

- 洁净室结构:包括活动或固定墙板、净化门、不锈钢台、天花与地面材料,强调平整、易清洁与无缝隙。

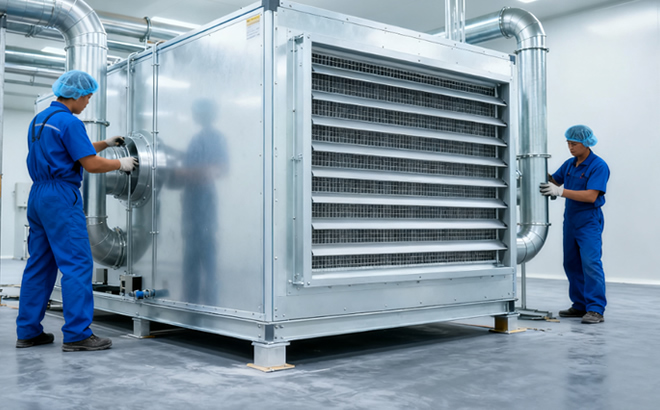

- 空调与空气处理系统(AHU/FFU):实现送风、过滤、加温/降温、加湿/除湿与循环。

- 高效过滤器:常见为中效+高效(HEPA/ULPA)组合,用于分级过滤。

- 气流与压差控制装置:风阀、变频器、压差计等,用于稳定负/正压与气流均匀性。

- 监测与验证系统:颗粒计数器、温湿度传感器、压差表等,支持在线监测与过程记录。

- 人员与物料流线设计:衣帽间、气锁、物料通道,减少人员与物料带入污染的风险。

- 照明与电气:防尘、防静电、易维护的照明和电气布置。

三、净化工程的实施流程

第一步 — 需求与风险评估

明确工艺要求与洁净度等级(例如对颗粒、温湿度、静电、VOC等的具体指标),评估潜在污染源与关键控制点。

第二步 — 方案设计

包括平面布置、气流组织、设备选型、压差分区、能耗估算与维护空间预留。设计应兼顾实用性与可维护性。

第三步 — 设备与材料选型

选择经过验证的空调箱、风机过滤单元(FFU)、高效过滤器、净化围护材料与易更换部件,优先考虑维护便捷性与寿命。

第四步 — 施工与安装

严格按洁净施工规范执行,施工过程需进行分区清洁管理;关键节点(如过滤器接口、电气穿墙等)要做到气密与密封。

第五步 — 调试与验收

开展气流调试、压差平衡、温湿度稳定性测试、颗粒计数与洁净度验证,形成完整的验证报告并留档。

第六步 — 运行管理与维护

建立运行SOP(标准作业程序)、定期检测计划、过滤器更换周期与应急预案,确保长期稳定运行。

四、按项目类型对比

| 项目类型 | 常见洁净度要求 | 关键设计侧重点 | 代表应用 |

|---|---|---|---|

| 普通净化(初级) | 中等(如局部洁净) | 局部送风、清洁表面处理 | 精密装配、小批量加工 |

| 高标准洁净室 | 高(颗粒与微生物控制) | 全面空调处理、严格气流组织 | 半导体、光学器件、精密电子 |

| 无菌或生物相关净化 | 严格微生物控制 | 严格人员与物料流程、微生物监测 | 部分科研与实验场景(避免医疗诊断类) |

| 特殊环境 | 除气、除湿、防静电等 | 特殊处理单元、气体检测 | 精密印刷、干燥处理、光学镀膜 |

注:实际洁净度等级与工艺需求应由双方技术团队结合生产工艺细化。

五、常见误区与实践建议

- 误区一:越干净越好 — 过度设计会带来巨额运行和维护成本。应以工艺需求为导向,做到“够用且经济”。

- 误区二:一次性投入就万无一失 — 净化系统需要持续维护与管理,不良的运行管理会导致性能下降。

- 建议一:早期介入工艺团队,将洁净设计与工艺步骤深度耦合,避免后期返工。

- 建议二:重视可维护性,为过滤器更换、巡检留足空间与通道。

- 建议三:建立数据驱动的运行体系,通过在线监测及时发现偏差并调整。

六、经济性与能耗控制要点

净化工程的能耗主要来自新风处理、冷/热负荷与循环风机。有效做法包括:

- 使用变频控制与智能运行策略,根据负荷波动动态调节风量。

- 优化新风比例与回风系统,减少不必要的新风处理。

- 选择高效过滤材料并合理设定更换周期,避免阻力过高导致风机长时间高负荷运转。

七、结论

净化工程的本质是用工程手段实现并维持受控环境,以保障产品质量与生产稳定。优质的净化工程既要满足技术指标,也要兼顾经济与可维护性。工程的成功依赖于需求与工艺的准确对接、严谨的设计与施工、以及标准化的运行维护体系。对任何致力于高精度制造或对环境敏感工艺的企业而言,合理的净化工程投资通常能显著降低不良率、提升产品合格率,并带来可观的长期回报。

八、落地建议

- 在项目启动阶段,与工艺负责人共同制定洁净度与运行目标。

- 选择具备相关行业经验的设计与施工团队,要求提供实际案例与运行数据。

- 制定长期维护预算,明确运行人员培训与管理制度。

- 引入在线监测与数据记录系统,为持续改进提供依据。

THE END