净化车间有危害吗?潜在风险与实用防护措施解析

2025-11-9

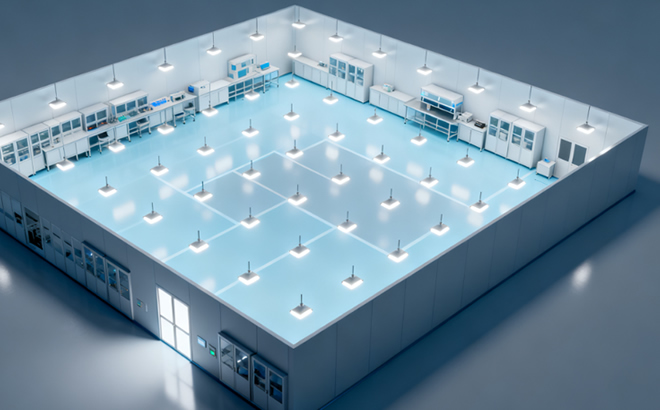

净化车间(洁净环境)是为减少空气颗粒和污染源、保障产品质量而设计的受控空间。尽管其核心目的是“净”,但在设计、施工与运维不当时,仍存在多类风险——对人员、设备、产品和生产过程均可能产生不利影响。本文从风险识别、影响范围、对策与落地操作步骤出发,给出专业、可执行的建议,帮助管理者在保证洁净度的前提下,最大限度降低不利影响。

一、什么情况下净化车间可能“有危害”?

净化车间本身不是“有害场所”,但以下情形会导致风险或不利后果:

- 设计或通风系统不合理,造成局部流速过大或停滞区,影响人员舒适与作业安全。

- 材料、粘接剂、防护涂层、清洁剂等选用不当或存放管理不当,释放挥发性成分或刺激性气味。

- 静电积累对敏感电子设备或工艺造成损害(静电放电)。

- 清洁与维护不到位,导致微粒或微生物积累,影响产品或工艺稳定性。

- 人员长期在受限服装与环境中工作,导致人体疲劳、皮肤不适或职业安全隐患(如滑倒、局部高噪声)。

- 压差管理不当,引起门开合时气流逆转或压力骤降,影响洁净等级与安全。

结论性回答:净化车间并非天生危险,但若设计、选材、管理或维护存在缺陷,就会产生多种可控的风险。

二、按影响对象来看的主要风险类型

| 风险类型 | 主要影响对象 | 可能后果 | 可行对策(概述) |

|---|---|---|---|

| 物理风险(滑倒、碰撞、噪声、照明不足) | 员工、访客 | 受伤、误操作、效率下降 | 合理布局、防滑地面、足够照明、噪声控制 |

| 化学/挥发物 | 员工、产品 | 刺激性气味、设备受损、工艺干扰 | 选用低挥发材料、良好密封与排风、安全存储 |

| 微粒/微生物污染 | 产品、工艺稳定性 | 产品失效、良率下降 | 严格换气、过滤、程序化清洁、人员行为控制 |

| 静电/放电 | 电子设备、工艺 | 设备损坏、工艺异常 | 接地、导电地板/鞋、加湿控制 |

| 压差不稳 | 产品、洁净等级 | 等级失控、交叉污染 | 稳定HVAC控制、门禁规程、压力监测 |

| 人因/管理风险 | 全体 | 违规操作、培训不足 | 建立SOP、定期培训与绩效检查 |

三、风险评估与管控:一步步可操作的指南

下面给出一个实用的步骤清单,适用于准备建设或正在运营净化车间的单位。

步骤1 — 识别与分级

- 列出车间内所有工艺、材料、设备与人员作业场景。

- 根据可能造成的后果与发生概率,对风险进行分级(高/中/低),优先处置高风险项。

步骤2 — 定量与监测

- 确定需要持续监测的指标(例如:颗粒计数、压差、相对湿度、温度、滤网阻力、静电场强等)。

- 建立监测频率与记录制度,定期校准检测设备。

步骤3 — 工程控制优先

- 优化通风与过滤设计,防止短路气流与死角。

- 采用抗静电设计(接地、导电材料)与温湿度控制。

- 选材优先选择低挥发、低脱落、易清洗的表面材料。

步骤4 — 管理与制度

- 制定和执行标准作业程序(SOP),包括进出规程、更衣、工具管理、清洁流程。

- 设立门禁与分区制度,限制无关人员进入。

- 实施巡检与保养计划(设备、过滤器、密封件、排风系统等)。

步骤5 — 防护与应急

- 为作业人员配置合适的职业防护用品(按作业风险选择),并提供使用培训。

- 制定应急处理流程(化学泄漏、设备故障、压差异常),并开展演练。

步骤6 — 持续改进

- 建立不良事件与近失误报告机制,分析根本原因并修正流程。

- 根据监测数据与生产反馈,优化运行参数与维护策略。

四、典型场景与具体建议

- 清洁剂或胶黏剂气味强:评估替代材料,改善局部排风,强化密闭存放与标识。

- 静电频发导致电子产品失效:在关键区设置接地网、使用导电工作台与地面,控制相对湿度并要求合适的防静电着装。

- 压差波动影响洁净度:安装连续压差监测与报警,调整风量或增设缓冲区/前室。

- 人员疲劳或不便引发安全问题:优化换班与休息制度,改善更衣与通道设计,减少重复体力劳动。

五、常见误区

- 误区1:洁净就是无风险 —— 洁净环境减少颗粒,但并不等于没有其他职业安全问题。

- 误区2:只靠一次性防护就够了 —— 防护是多层体系(工程 + 管理 + PPE)。

- 误区3:所有风险都能靠软件解决 —— 数字监测能早期发现问题,但工程与材料选择是根本。

六、落地检查清单

- 通风与过滤是否按设计运行并有记录?

- 关键参数(压差、颗粒、温湿度)是否有持续记录与报警?

- 危险化学品是否分类、密闭存放并有MSDS/使用规程?(如适用)

- 员工是否接受岗位培训、并能熟练执行SOP?

- 维护计划是否按期执行(过滤器、更衣间清洁、接地检查等)?

- 是否存在未识别的“设备死角”或清洁盲区?

七、净化车间“有”还是“无”危害?

净化车间本质上是为降低产品与工艺受污染的风险而设置的受控环境。它并非天然有害或危险,但在设计、选材、管理、维护或人员操作不到位时,会产生给人员与生产带来不利影响的风险。通过合理的工程设计、严格的运行与维护制度、持续的监测与培训,以及以风险优先的管理思路,这些风险是可以预测、可控且可持续降低的。

如果您正在筹建或管理净化车间,优先从风险识别、工程控制与制度建设三方面入手,实施可量化的监测体系,并形成闭环改进,这样既能守住洁净目标,也能确保人员与设备的安全稳定运行。

THE END