净化车间有哪些要求?完整指南(设计·运行·管理)

2025-11-8

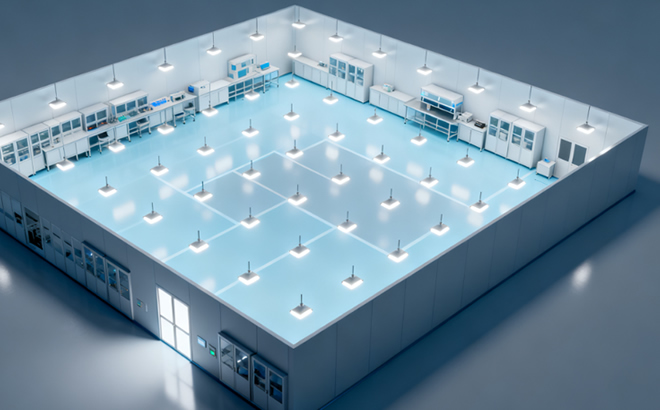

净化车间(洁净车间)是对空气颗粒、温湿度、压差、静电、振动等环境参数有严格控制要求的工作场所。广泛应用于电子元件、精密制造、食品加工、光学器件、科研试验等领域。本文从设计、设备、人员与流程、监测与维护四个维度,系统梳理净化车间的主要要求,便于企业建设与运营参考。

一、总体设计要求

- 明确洁净目标:根据生产工艺确定所需洁净等级与关键控制点,形成可执行的洁净策略与区域划分。

- 分区布置:将厂房划分为缓冲区、更衣区、洁净区、半洁净区和设备区,动线应单向流动,减少交叉污染。

- 流程预留:预留检修通道、设备维护空间与管线走向,便于后期维护与升级。

- 可维护性:设备安装位置与管线布置应利于清洁、检查、替换和维修,材料耐擦洗、不易积尘。

二、空气与环境控制要求

- 空气洁净度:依据生产需求确定洁净等级,并设置相应的过滤与换气系统。洁净区内应采用高效过滤器配合局部或全室层流/混合流设计。

- 换气次数(参考值):根据洁净等级与工艺特点确定换气次数并配合局部洁净措施。

- 温度与相对湿度(参考区间):通常应保证温度稳定、波动小;湿度控制以防静电或产品受潮为目标。常见控制区间为 18–26℃(视工艺而定)、相对湿度 30–65%(需根据具体产品工艺优化)。

- 压差控制:设置缓冲区与洁净区之间的压差等级(正压或必要时负压),以控制空气流向、防止污染扩散。

- 静电与振动:对电子、光学等敏感工艺,采取接地、静电消除装置、防静电地面与控振措施,保护产品质量。

- 照度与噪声:根据作业要求设置均匀照明与声学控制,确保操作安全与舒适。

三、材料与表面处理要求

- 建筑与装修材料应选择耐擦洗、低颗粒释放、耐腐蚀的材料;墙面、地面、吊顶应做到平整、无裂缝、易清洁。

- 门窗与接口处应密封良好,避免缝隙成为污染源;缝隙封堵和过渡区域采用易维护结构。

- 设备外壳与工作台面应采用光滑、不吸尘、耐擦洗材料,避免死角积尘。

四、通风空调与过滤系统要求

- 空调系统需满足洁净区的温湿度、风量、换气次数和压差控制要求,配置二级或多级过滤(初效、中效、高效等,按需配置)。

- 空气净化设备布置要保证空气流向合理,层流单元与高效空气送风口位置应满足工艺局部洁净需求。

- 新风与排风比要平衡,考虑节能与室内污染物控制;排风口设置应避免二次污染。

- 系统便于维护更换滤芯,具备压差监测与报警功能,保证过滤效率长期稳定。

五、人员、服装与作业规范

- 人员分区管理:设立更衣区、缓冲区,明确进出流程与动线,降低人员带入污染风险。

- 作业服与防护:根据洁净等级规定穿戴专用洁净服、鞋套、头罩、手套等,着装流程要在缓冲区完成,避免直接从外部进入洁净区。

- 行为规范:控制携带物品、个人化妆品、食品和非必需设备进入洁净区,规范工具与物料的清洁与入区程序。

- 培训与考核:定期进行洁净意识、操作规范、异常处置和紧急预案培训,并记录考核结果。

六、原材料与物料管理

- 物料清洁:外来物料进入前应进行必要的清洁或预处理,包装选择低脱落材料。

- 物料流转:采用洁净包装、封闭运输或设立缓冲区,避免交叉污染。

- 仓储条件:物料仓储区温湿度、洁净度要与产品要求相匹配,定期检查包装完整性。

七、环境监测与记录要求

- 监测项目:常见监测项包括空气粒子计数、表面颗粒、温湿度、压差、颗粒落尘、空气微生物(如适用)及设备运行参数。

- 监测频率:根据洁净等级和关键工序设定日常巡检与周期性验证频率,重要参数需实现连续或定时记录。

- 数据记录与追溯:建立监测数据库并保存记录,以便追溯和持续改进。监测异常应有响应流程与记录。

八、清洁、维护与更换策略

- 日常清洁:制定区域清洁计划(清洁方法、清洁剂种类与用量、频次、责任人),重点关注风口、设备表面、地面和角落。

- 设备维护:暖通与过滤系统、风机、监测仪器需按计划保养与校准,关键零部件如滤芯需按使用寿命或压差报警替换。

- 异常处置:建立污染事件与设备故障的应急处理流程,包括隔离、防扩散、清理与恢复验证步骤。

九、施工、验收与投产前准备

- 需求评估:明确工艺洁净目标与关键控制点。

- 概念设计:完成分区、空气流向、设备选型与工艺布局。

- 施工选材:选择合规耐用的建筑与洁净材料。

- 安装调试:暖通与监测系统安装并进行试运行。

- 验证与记录:按设计要求完成环境参数测试与运行记录(包括粒子、温湿度、压差等)。

- 培训与试运行:对操作人员进行岗位培训并开展试生产,优化流程。

- 正式投产:完成所有验证与整改后进入稳定运行阶段,并制定长期维护计划。

十、常见问题与建议

- 问:为什么洁净区内尘粒仍偏高?

答:可能来源于人员带入、滤芯堵塞、密封不良或施工遗留问题。建议从人员管控、过滤系统状态、门窗密封及表面清洁逐项排查。 - 问:如何在能耗与洁净之间取得平衡?

答:可采用局部洁净(局部层流)、回风比控制、变风量系统、能效高的风机与可调速控制,以及合理的新风投放策略。 - 建议:把“可操作性”与“可维护性”放在设计优先级,长期运行成本往往受维护便利性与系统冗余设计影响最大。

净化车间建设与管理是一个系统工程,既涉及一次性设计与施工,也关系到长期运行的管理与维护。合理的分区、严谨的空气与环境控制、合适的材料与设备选择、严格的人员与物料管控,以及持续的环境监测与维护,是保证洁净车间长期稳定运行的关键。建议在设计阶段充分结合生产工艺需求,注重可维护性与可验证性,从而在保证产品质量的同时控制运营成本。

THE END