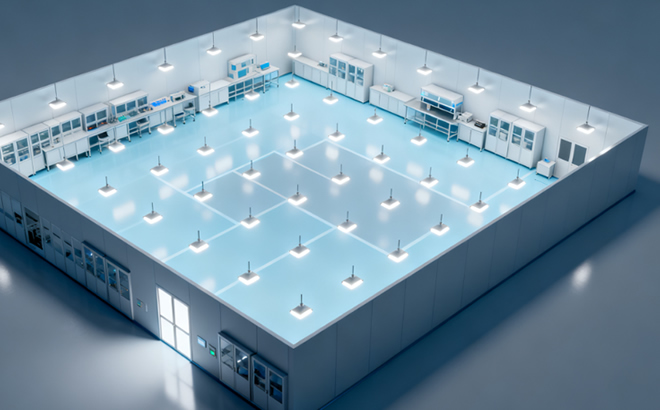

净化车间照度标准与照明设计指南

2025-11-5

净化车间照明直接影响作业精度、检验准确率、人员舒适性与节能表现。本文从照度(Illuminance)、均匀度、显色性、色温、眩光控制与洁净适配几方面给出专业、可实施的建议与设计流程,适用于电子、光学与精密制造等对洁净环境与视觉质量有较高要求的车间场景。文中所有数值均为行业常用建议值,供设计和验收参考;具体项目请结合现场工艺与验收规范确定。

核心照明指标

- 照度(E,单位:lx):工作面上的光通量密度,是最直观的质量控制指标。照度目标应按作业类型分区设置(见推荐照度表)。

- 均匀度(Uniformity):常用定义为最小照度/平均照度(E_min / E_avg)。关键作业区建议均匀度 ≥ 0.6;非关键区 ≥ 0.4。均匀度直接影响视觉适应与缺陷检出率。

- 显色性(CRI 或 Ra):影响颜色还原与细节识别。视觉检验类场景建议 CRI ≥ 90;一般装配区 CRI ≥ 85。

- 相关色温(CCT):影响视觉舒适与色觉判断。建议 3500K–5000K 范围,精密检验偏向中性白(4000–5000K)。

- 眩光与频闪:应采用低眩光灯具并避免可见频闪;目标视觉不适指标(如UGR)应控制在合理范围内,根据作业强度选择(例如UGR < 19–22参考值)。

- 洁净适配:灯具材料应为不易脱落、易清洁的光滑材质,封装等级与安装方式需与净化顶棚、送风口和过滤单元协调,避免影响气流与洁净度。

推荐照度分区表

| 区域/作业类型 | 推荐照度(lx) | 说明 |

|---|---|---|

| 走廊/过道/仓储 | 100–200 | 一般通行与存放 |

| 更衣区/风淋区 | 200–300 | 换装与短时作业 |

| 一般装配/生产区 | 300–500 | 常规装配与测试 |

| 精密装配/目视判断 | 500–1000 | 需要细致目视操作 |

| 检验/光学检测台 | 1000–2000 | 精度检验、缺陷识别 |

| 显微操作/特殊工位 | >2000 | 放大检验或微装配(按需求另设) |

注:以上为常用建议区间。若现场使用仪器或工艺对照度要求更高,应以工艺文件或设备厂商要求为准。

照明设计与计算

推荐采用“流明法(lumen method)”进行初步配灯计算,步骤与示例如下:

- 确定目标照度 E(lx)与净化车间区域面积 A(m²)。

- 估计灯具利用系数 UF(通常 0.5–0.7,受吊顶反射率与布局影响)和维护系数 MF(灯具老化、污染影响,常取 0.7–0.9,洁净环境取较高值)。

- 计算所需总发光通量 L_total(流明):L_total = (E × A) / (UF × MF)

示例计算(按位点设计)

目标:一工作台区面积 20.00 m²,目标照度 500 lx;假设 UF = 0.60,MF = 0.80。按位数值逐位计算:

- E × A = 500 × 20.00 = 10000 流明·米²(等价于总照度需求)。

- UF × MF = 0.60 × 0.80 = 0.48。

- L_total = 10000 / 0.48 = 20833.333… ≈ 20,834 流明(向上取整保证裕量)。

若选用每灯具光通量约 4,000 流明的面板灯: - 需要灯具数量 N = 20,834 / 4,000 = 5.2085 → 取整为 6 盏。

- 布置与间距:根据灯具光型与顶棚高度,采用厂商推荐的 S/P(间距/安装高度)比或利用照度模拟软件(DIALux、Relux 等)优化,保证均匀度与无盲区。

- 验证与调整:安装后按格点(网格)测量实际照度,验证均匀度、眩光、色温与显色性指标,必要时调整灯具角度或补设辅助照明。

安装、调试与验收要点

- 灯具选型:优先选择密封性好、边缘无颗粒脱落风险的封装型LED或专用洁净型灯具;避免开放式荧光灯管裸露。

- 与净化顶棚配合:灯具与FFU/HEPA布局需协调,避免灯具成为气流扰动源。灯具开口尽量与洁净顶面齐平或采用专用嵌入式结构。

- 电气与接地:布线采用可清洁表面走线,防止积尘;电气盒应密封,接地符合设备电气安全要求。

- 调试测量:使用校准合格的照度计,按设计测点网格(常见 1–2 m 网格)逐点测量;记录 E_min、E_max、E_avg 并计算均匀度与与目标值偏差。

- 验收文件:照度测量报告(含测点位置图)、灯具型号与参数清单、维护建议与更换计划应一并提交。

维护与质量保证

- 日常目视巡检:每日或每班检查灯具是否异常、灯罩有无污染。

- 照度巡测:对关键区每月做一次点测,记录并与基线对比;对非关键区可季检。

- 全面验收/复测:换灯、重大清洁或工艺调整后需重新进行格点照度测量并归档。

- 灯具寿命与更新:根据灯具 L70/L80 参数与现场维保记录制定更换计划,建议关键检验区保有至少 10–20% 备件库存以降低停工风险。

视觉舒适与节能平衡

采用高效 LED、合理分区控制与无频闪驱动器可同时提升照明质量与降低能耗。建议在非作业时段采用分区分段控制或可编程调光策略,并配合光线感应与工位感知,实现“按需照明”。在保证检验与装配质量前提下,合理调整照度裕量(不盲目过度照明)有利于长期能耗控制。

验收检查清单

- 目标照度达成率(%)与偏差记录。

- 均匀度(E_min/E_avg)是否满足设计要求。

- 显色性(CRI)与色温(CCT)是否与验收单一致。

- 眩光与频闪检测(UGR 或目视评价、频闪仪测量)。

- 灯具封装、固定与洁净适配检查(无松动、无脱落风险)。

- 维护文档、测量报告与备件清单是否齐全。

净化车间照度设计不是单一数值的堆砌,而是“作业属性驱动 + 空间气流/洁净架构约束 + 照明工程实践”的综合工程。合理划分照明分区、选择与洁净环境相适配的灯具、量化设计并严格按实测结果调整,是保证作业质量与节能效果的关键。本文提供的照度区间、计算方法与验收要点,可作为工程设计与验收的实用参考;实际项目应结合工艺要求、设备厂商建议与现场测量结果做最终定稿。

THE END