净化车间的四大管理原则

2025-10-29

净化车间(洁净室)管理的目标是稳定、可控地维持洁净环境,保障产品质量与生产安全。有效的管理不仅靠设备和建筑,更靠系统化的管理原则与可执行的制度。本文围绕“净化车间的四大管理原则”展开,给出具体做法、关键绩效指标(KPI)建议和可直接落地的检查表。

一、核心结论

净化车间管理应坚持 人员与行为管理、工艺与流程管理、环境与设备管理、质量与风险管理 四大原则;每条原则都要配套制度、培训、监测与持续改进机制,形成闭环管理。

二、四大管理原则详解与可落地措施

1) 人员与行为管理 — “人是关键变量”

目标:确保进入洁净区的所有人员遵守规范,减少人为污染风险。

关键措施(可实施清单):

- 严格出入管理:设定分区出入口、清洗/更衣流程、刷卡/指纹记录出入时间与人员身份。

- 分级培训与考核:新员工入职、岗位换岗与定期复训,使用实操考核和现场观察评分。

- 着装与行为规范:规范洁净服、手套、口罩、鞋套穿戴顺序与更换频次;禁食、禁带非必要物品。

- 可视化提示:在更衣室、缓冲区放置流程示意图与注意事项。

- 行为稽核:安排巡检员对关键作业行为打分并记录,发现问题及时纠正并记录处置。

建议KPI:

- 人员合规率(抽查合格次数/抽查总次数)

- 入区违规事件/月

- 培训通过率

2) 工艺与流程管理 — “流程决定稳定性”

目标:通过标准化的作业流程与物料流线设计,降低交叉污染与变异。

关键措施:

- 作业指导书(SOP)标准化:将关键操作细化为步骤、时间点与质量判断标准(例如换膜、清洁顺序、停机/启动流程)。

- 物料与人员流线分离:设计单向流通路径,避免物料与人员交叉回流。

- 缓冲区与消毒流程:明确外包物料进入前的缓冲、消毒与放行检验要点。

- 文件化变更控制:任何流程改动必须经审批、试运行并记录影响评估与回退方案。

- 交接班制度:标准化交接单,记录未完成事项与待注意点。

建议KPI:

- 工艺偏差次数/月

- 文件/流程执行率

3) 环境与设备管理 — “环境是基础保障”

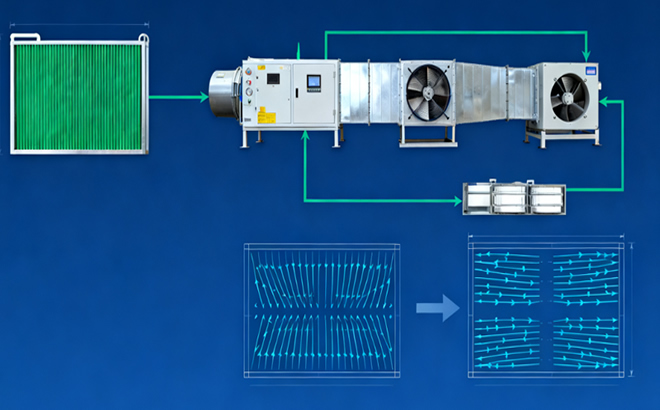

目标:维持空气、压差、温湿度等环境参数在目标区间,设备稳定运行。

关键措施:

- 环境监测计划:划分监测点与频次(如日监测、周监测、月度趋势分析),包括粒子计数、温湿度、差压、风速等。

- 预防性维护:建立设备台账,按照运行小时或日历周期做保养、清洗与更换易损件。

- 校准与验证:关键测量仪器实行定期校准并保留校准记录。

- 设施运行看板:实时或日更的运行参数展示,异常时启用应急流程。

- 清洁与消毒制度:明确区域级别对应的清洁方法、频次与消毒剂使用记录。

建议KPI:

- 环境参数合格率(按日/周统计)

- 关键设备故障停机时间(MTTR/MTBF)

4) 质量与风险管理 — “以数据与闭环推动改进”

目标:通过监测、记录与分析,识别风险源,持续改进管理体系。

关键措施:

- 风险识别与等级划分:建立风险清单(如人员带入风险、物料污染、设备失效等),确定优先处理项。

- 监测数据管理:集中保存监测数据并定期做趋势分析,识别异常模式。

- 偏差与不合格处理:设定偏差报告流程、原因分析(如鱼骨图/5Why)、纠正与预防措施(CAPA)。

- 定期内部审核与管理评审:发现体系薄弱环节并跟踪整改效果。

- 持续改进机制:以PDCA循环推进小改进(流程优化、工具改良、培训强化)。

建议KPI:

- 纠正预防措施完成率

- 重大质量事件发生率

- 数据趋势改善率(如月均粒子数下降百分比)

三、可视化对照表

| 原则 | 目标 | 关键措施 | 建议KPI |

|---|---|---|---|

| 人员与行为管理 | 降低人为污染 | 出入管控、培训、行为稽核 | 人员合规率、违规事件数 |

| 工艺与流程管理 | 流程稳定可追溯 | SOP、物料/人员分流、变更控制 | 工艺偏差次数、执行率 |

| 环境与设备管理 | 环境参数长期稳定 | 环境监测、预防性维护、校准 | 环境合格率、设备停机时长 |

| 质量与风险管理 | 风险可控并持续改进 | 风险评估、CAPA、数据分析 | CAPA完成率、事件率 |

四、落地实施的三步法

- 启动与基线建立(0–1个月):梳理现有流程、标记关键风险点、完成一次全员培训并做基线环境与行为抽查。

- 制度与工具建设(1–3个月):完善SOP、建立监测计划、配置运行看板与设备台账,开展首次内部审核。

- 数据驱动改进(3个月以上):定期复盘监测数据、实施CAPA、优化流程并形成月度/季度管理评审机制。

五、实用检查清单

- 更衣与着装:穿戴正确、无外来物品(√/×)

- 进出口记录:出入卡/账户核对(√/×)

- 环境参数:粒子、温湿度、差压(记录数值)

- 设备状态:关键设备运行正常/报警(记录)

- 作业行为:关键步骤按SOP执行(观察打分)

- 清洁记录:清洁班次与人员签名(核对)

六、常见误区与规避建议

- 误区1:只靠高端设备,忽视人员行为 → 建议:把培训与稽核作为长期投资。

- 误区2:监测数据只是“看一眼” → 建议:建立趋势分析与门槛告警。

- 误区3:流程常变但无评估 → 建议:所有变更必须先做风险评估并留回退方案。

净化车间管理是一项系统工程,必须把“人员、流程、环境、质量”四个维度联结成闭环。通过标准化文件、严格的执行与数据化监测,可以把随机事件转化为可管理的过程变量,从而提高环境稳定性与产品一致性。长期成功的关键在于持续改进——用数据驱动决策,用制度覆盖盲点,并以培训与稽核巩固行为规范。

THE END