净化车间的等级划分:完整指南与实施要点

2025-10-31

净化车间(cleanroom)等级划分是确定空气洁净度、通风与过滤需求、监测方案与运行管理的基础。合理的等级划分既能保证产品质量与工艺稳定性,又能降低能耗与建设成本。

一、等级划分的核心要素

等级划分应围绕以下几个维度展开:

- 空气中颗粒物控制(洁净度)

- 压差与流向管理(洁净区与非洁净区的气流控制)

- 温湿度与换气次数(工艺对环境的特定需求)

- 监测与验证手段(实时监测、周期验证、记录保存)

这些要素共同决定净化车间的设计指标与日常运行标准。

二、常用分级体系

下表为常见的分级思路与对应的典型应用示例(为避免误导,表中未列出具体颗粒数值):

| 等级/类别 | 清洁程度概述 | 典型应用示例 |

|---|---|---|

| 极高洁净(ISO 1–3) | 对空气中微小颗粒极度敏感,要求最高级别的颗粒控制与洁净流程 | 高端半导体光刻、特殊薄膜制造 |

| 高洁净(ISO 4–5) | 微粒控制严格、需高频换气与高效过滤 | 芯片封装、精密光学元件组装 |

| 中等洁净(ISO 6–7) | 常见工业级洁净区,平衡成本与洁净需求 | 电子元件组装、精密仪器生产 |

| 一般洁净(ISO 8–9) | 对颗粒控制要求较低,多为辅助作业区或物料缓冲区 | 原料预处理区、包装或仓储缓冲区 |

注:以上“ISO 1–9”为描述性分级范围,实际工程中应结合具体标准与检测方法,明确颗粒尺寸与计数阈值。

三、制定等级划分的分步骤指南

- 明确工艺需求与洁净敏感度:列出各工序对颗粒、温湿度、静电等敏感项。

- 依据工艺划分功能区:将车间划分为作业区、缓冲区、换鞋区、物料出入区等,并初步匹配洁净等级。

- 进行风险评估:评估人员流动、设备排放、物料进出对洁净度的影响,确定关键控制点。

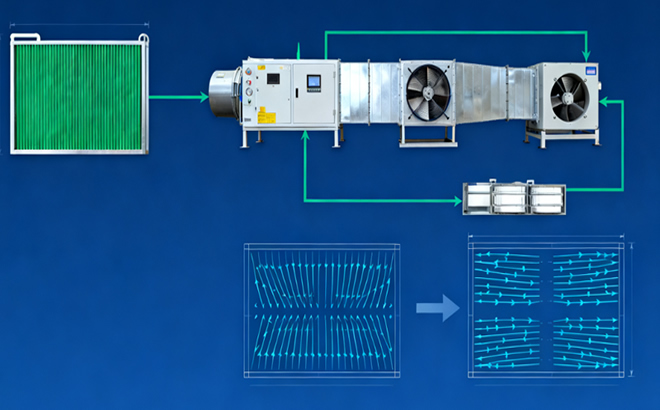

- 设计空气系统与压差策略:确定送排风方式、过滤等级、压差方向与分区流向原则。

- 制定监测与验证方案:明确在线与离线检测指标、频率、可接受范围与处置流程。

- 形成文件与培训计划:编写洁净室管理规范、清洁作业规程,组织人员培训与演练。

- 验证与调整:竣工后按方案进行洁净度验证,发现偏差及时反馈调整设计或管理。

四、监测与运行管理要点

- 在线监测:关键区应设置颗粒计数、差压、温湿度的在线监测与报警。

- 周期验证:定期开展稳态和动态环境下的洁净度检测与记录,验证换气、过滤效果。

- 清洁制度:制定分级清洁频次、消毒/清洗方法(非医疗用语场景下),并记录执行情况。

- 人员与物料管理:严格实行分级防护、单向流线与物料缓冲制度,减少交叉污染。

- 维护保养:过滤器、风机盘管、风道、阀门按计划维护并记录;任何工程改动应经变更管理评估。

五、设计与节能的平衡策略

- 按需分区:避免“全厂同一等级”带来的能耗浪费,关键点高洁净、外围弱洁净。

- 智能控制:采用变风量(VAV)与需求控制,依据实时负荷调整换气量。

- 维护驱动效率:保持过滤器与密封性能,降低系统能耗并延长设备寿命。

六、常见误区与避免方法

- 误区:越高等级越好(忽略成本与工艺实际需求)。改进:以工艺为导向、做风险分析。

- 误区:只靠一次性净化达到稳定(忽视运行管理)。改进:建立持续监测与闭环改进机制。

- 误区:设计后不做模拟与验证。改进:引入竣工验证与动态测试,调整运行参数。

净化车间等级划分应以工艺敏感性为核心,以分区管理与持续监测为手段。科学的分级不仅能保障产品质量和工艺稳定,还能通过合理分配洁净资源实现节能降耗。工程实施时,应采取“需求—设计—验证—运行—改进”的闭环流程,确保洁净目标在长期运行中可被稳定维持。

THE END