合肥新能源电池生产车间净化工程实践探索

一、项目基本信息

项目名称:合肥新能源电池生产车间净化工程

项目地点:合肥市高新区创新大道某产业园

客户名称:某新能源(合肥)有限公司

项目周期:2024 年 3 月 - 2025 年 2 月(共计 12 个月)

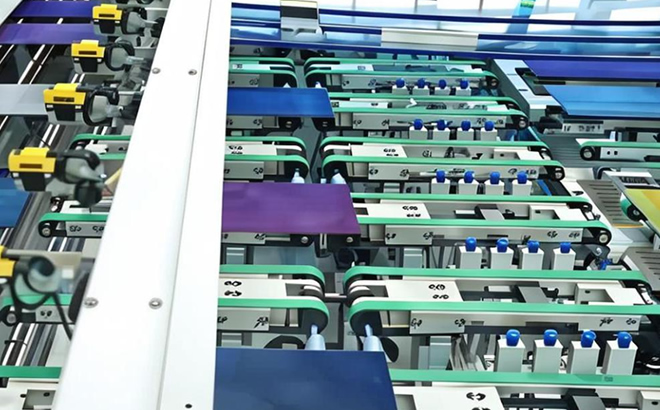

新能源电池生产车间

二、项目背景

随着新能源汽车产业高速发展,某新能源(合肥)有限公司计划在合肥建设智能化电池生产基地,聚焦磷酸铁锂电池与三元锂电池的规模化生产。其生产工艺对车间洁净度、温湿度控制、微尘颗粒浓度及防静电性能提出严格要求:电芯注液工序需达到 ISO Class 7 洁净标准(每立方米 0.5μm 颗粒≤352000 个),同时需控制露点温度≤-40℃以避免电解液吸湿变质。项目团队针对新能源电池生产中常见的 NMP 溶剂挥发、金属粉尘污染等问题,定制化设计洁净工程解决方案。

三、技术方案设计

分区洁净管控体系依据生产流程划分为四大功能区:

原材料预处理区(ISO Class 8):配置初效 + 中效过滤系统,采用环氧自流平地面(表面电阻 1×10⁶-1×10⁹Ω),防止物料交叉污染;

电芯制备区(核心洁净区,ISO Class 7):采用垂直层流送风设计,顶部满布 H14 级高效过滤器(过滤效率≥99.995%@0.3μm),配合风速 0.4m/s 的单向流气流组织,确保微尘颗粒实时净化;

注液封装区(湿度敏感区):引入转轮式除湿机组,将相对湿度控制在 1% 以下,搭配压差传感器(精度 ±0.1Pa)实现区域压力梯度控制(10Pa 压差);

成品检测区(ISO Class 8):设置独立回风系统,避免检测设备散热对洁净环境的影响。

智能环境调控系统集成 PLC+SCADA 监控平台,实时采集温湿度(25±2℃,湿度 1%-20% 可调)、压差、粒子浓度(在线监测粒径≥0.5μm 颗粒)等 18 项参数,异常状态自动触发声光报警与设备联动调节。系统支持历史数据追溯(存储周期≥180 天),满足 IATF 16949 质量管理体系对生产环境的可追溯性要求。

四、实施与创新亮点

施工工艺优化

采用模块化装配式洁净墙板(50mm 厚岩棉夹芯板,防火等级 A1 级),墙板拼接误差控制在 ±1mm,密封胶缝宽度均匀度≤2mm,提升洁净室气密性;

高效过滤器安装前进行逐台扫描检漏(PAO 法),确保泄漏率<0.001%,较行业标准严格 5 倍;

管道安装采用内壁电解抛光处理(Ra≤0.4μm),减少气流阻力与粉尘吸附。

节能技术应用

新风系统配置能量回收装置(热回收效率≥75%),结合变频风机(根据人员密度动态调节风量),较传统方案节能 30% 以上;

照明系统采用 LED 洁净灯(照度≥300lux),搭配人体感应与光照强度自动调节功能,降低能耗的同时满足 GMP 洁净室照明要求。

合肥某新能源电池生产车间

五、项目成果与价值

核心指标达标

洁净度:连续 72 小时监测显示,核心生产区 0.5μm 颗粒浓度稳定在 280000-320000 个 /m³,优于 ISO Class 7 标准;

温湿度:注液区露点温度长期维持 - 45℃以下,湿度波动≤0.5%,完全满足高镍三元电池对干燥环境的苛刻要求;

防静电:地面与墙面表面电阻均控制在 1×10⁸Ω 左右,有效防止锂电池生产中因静电引发的短路风险。

生产效益提升项目投用后,客户生产线良品率从 95% 提升至 98.2%,单条产线月产能提高 20%,年减少不良品损失超 1500 万元。其规范化的洁净环境管理体系,助力客户通过 IATF 16949 与 ISO 14644 双体系认证,为后续承接高端新能源汽车厂商订单奠定基础。

六、客户反馈

"项目团队精准把握新能源电池生产的环境痛点,从方案设计到施工调试全程展现专业能力。尤其是针对注液工序的超低湿度控制技术,有效解决了我们长期困扰的电解液品质问题,为产能爬坡提供了关键保障。"

本案例通过科学的分区设计、智能的环境控制与严格的施工管控,打造了适配新能源电池生产的高标准洁净空间,为合肥及周边地区同类项目提供了可复制的工程范本。